Какой заядлый охотник, домашний мастер (да и опытная домохозяйка) откажется от долговечного и «вечно» острого ножа, который с лёгкостью справляется с разделкой любого материала? Такие инструменты существуют, а для их производства используется так называемая алмазная сталь марки ХВ5 (в просторечии – «алмазка»).

Сталь производят методом электродугового или электрошлакового переплава с последующим рафинированием.

Высокоуглеродистая (за что и получила название твёрдой как алмаз) среднелегированная сталь ХВ5 относится к классу инструментальных сплавов. Общие технические требования к поставке исходных заготовок регламентированы ГОСТ 5950-2000, а свойства – ГОСТ 5950-63 (из более новых редакций данного нормативного документа сталь ХВ5 исключена).

Алмазная сталь ХВ5 относится к І-й группе (стали неглубокой прокаливаемости, используемые для обработки материалов, температура которых не превышает 3000С).

Сталь ХВ5 используется не только для производства ножей, но также в ограниченных объёмах применяется для изготовления шнеков экструдеров установок для горячего прессования пластика, а в пищевой промышленности - для получения закаточных валов. Иногда из данного материала изготавливают рабочие детали пресс-форм для литья пластмасс и прессования таблеток в фармацевтической промышленности. В некоторых случаях ХВ5 используют как материал винтов пластиковых инжекционных и обратных клапанов.

В своём исходном состоянии катаные заготовки из алмазной стали ХВ5 (прутки и полосы) обладают сравнительно невысокой твёрдостью, которая не превышает 285НВ. Поэтому после прокатки, дрессировки и резки на мерные заготовки материал подвергают термообработке и иногда травлению.

Алмазная сталь ХВ5 относится к сталям пониженной прокаливаемости, поэтому перед заточкой или шлифованием твёрдость заготовок необходимо повысить. Сталь ХВ5, твёрдость которой по Роквеллу не менее 64-65 HRC, закаливают с температур 1050-10800С с последующим низким отпуском при 150-3000С.

Режим закалки и применяемое оборудование соотносят с размерами исходных заготовок. Например, для круглых прутков учитывают диаметр (от 0,5 до 15 мм), для полос – размеры сечения (толщина*ширина, мм) от 1*400 до 6*500.

Необходимая оснастка и материалы:

Клинок из стали ХВ5 можно закалить в следующей последовательности:

При снижение температуры отпуска менее 1500С сталь станет чрезмерно твёрдой (до 68-70 HRC). Такой нож получится чрезвычайно хрупким.

Выполняется с целью создания на поверхности ножевого полотна рельефного узора. Считается, что получить подобную текстуру означает сохранить форму лезвия ножа.

Рассмотрим подробнее, как и чем травить клинок из алмазной стали ХВ5? Чаще всего используют два метода - травление в электролите и травление в кислотах. Если травление алмазной стали выполняется перед термообработкой, то оно должно быть достаточно глубоким, чтобы сохранить текстуру после окончательной полировки поверхности клинка.

Для травления в электролите используют любое зарядное устройство на 12В и ток 2А. Положительный провод (анодный вывод) от зарядного устройства прикрепляется к лезвию, а отрицательный (катодный) - к небольшому участку уголка, который затем обматывается марлей. Следят за тем, чтобы металл отрицательного вывода не касался лезвия ножа. Затем марлю смачивают в растворе электролита (в качестве которого можно использовать тёплую солёную воду) и накладывают на виниловый трафарет, которым покрывают лезвие. Инструмент подвешивают на деревянной подставке, погружают в электролит и держат там циклами по 15-20 с, пока нужная текстура поверхности не будет сформирована. После этого нож извлекают, споласкивают от остатков электролита и полируют наждачной бумагой зернистостью от 400 до 1500.

Для кислотного травления нож погружают в раствор концентрированной серной или соляной кислоты, а все последующие операции выполняют так, как и для травления в электролите.

Алмазная сталь (ХВ5), закалка которой уже произведена, требует последующей заточки лезвия. Для затачивания ножей важно верно выбрать зернистость поверхности точильного инструмента. Степень зернистости камня определяется типом ножа. Рекомендуется применять для заточки:

Выбор можно производить согласно нормам ГОСТ 9206-80.

Основные рекомендации по заточке клинков из ножевой стали ХВ5 сводятся к следующему:

Подготовленный к работе нож из стали ХВ5 следует хранить в сухом месте.

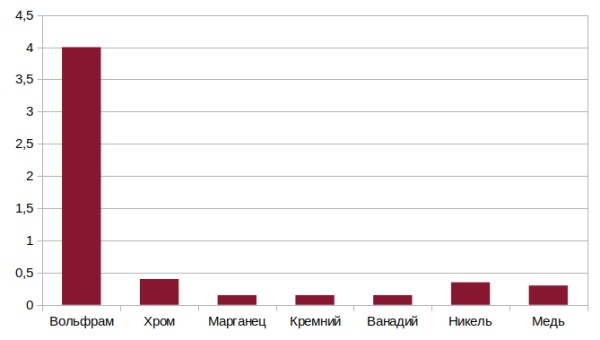

В состав стали ХВ5 входят элементы:

Допускается наличие никеля (не более 0,35 %) и меди (не более 0,30%). В качестве металлургических примесей присутствуют сера и фосфор, процентное содержание которых (по каждому из элементов) не должно превышать 0,03 %.

Для заготовок, которые впоследствии будут подвергаться проковке, процентное содержание легирующих элементов может устанавливаться по нижнему пределу.

Характеристики стали ХВ5 приводятся в ГОСТ 5950-63 для металла после горячей прокатки:

Ближайшими зарубежными аналогами материала считаются сталь 1.4528 (или X105CrCoMo18-20), выплавляемая в Германии, японская VG-10 и сталь N690 шведского производства.

Все плюсы и минусы стали ХВ5 являются следствием трёх существенных ограничений, вследствие чего она исключена из редакций ГОСТ 5950 после 1983 года. Первое ограничение - неблагоприятное влияние высокой твёрдости инструмента на его стойкость от ударных и динамических нагрузок. Поэтому в промышленной практике рассмотренный материал применяется редко.

Второй недостаток – низкая коррозионная стойкость, что обусловлено отсутствием никеля и молибдена в химсоставе стали. А без этих элементов хром не может эффективно противодействовать ржавлению.

Третье ограничение связано с незначительной прокаливаемостью материала, из-за чего алмазная сталь неэффективна для производства ножей толщиной более 4-5 мм.

Поэтому ножевая сталь ХВ5 распространена преимущественно в бытовой практике, где вышеупомянутые особенности не имеют большого значения, а в плюс материалу идёт его относительно низкая стоимость, высокая твёрдость и хорошая режущая способность.